电器厂注塑车间数字化ESOP系统杜绝纸质文件错误

在电器厂注塑车间,纸质作业文件曾是生产管理的 “隐形障碍”:

1.SOP 更新滞后:换模、工艺调整的 SOP 需人工打印分发,旧版本文件易残留工位,导致新员工按旧流程操作,引发注塑参数偏差。

2.工单管理混乱:生产批次、交期等信息写在纸质工单上,工人核对时需反复翻找,甚至因字迹模糊误读交期,导致急单延误。

3.报工误差频发:产量、良率依赖手写记录,漏报、错填时有发生,影响生产数据统计的准确性。

4.品质信息零散:外观缺陷、尺寸公差等要求贴在车间墙上,工人易忽略关键项,且无法动态更新。

5.图纸查阅低效:A3/A4 产品图纸需人工传递,工人核对孔径、弧度等细节时,需反复比对实物与图纸,耗时费力。

一、注塑车间 ESOP 系统的设计逻辑

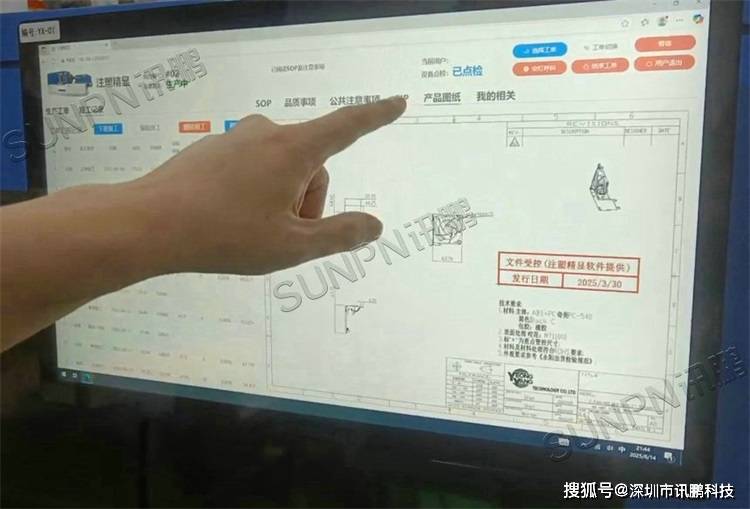

针对上述痛点,浙江某电器厂注塑车间引入ESOP 系统,以“数字化终端 + 全流程管控”为核心,覆盖作业指导、工单管理、生产报工、品质管控、图纸查阅全环节,让工人告别纸质文件,实现“一屏掌控生产要素”。

系统通过工业一体机集成功能,将分散的纸质信息集中呈现,换模时自动推送最新 SOP,工单实时同步生产数据,品质要求弹窗提醒,图纸细节高清展示,从根源上杜绝纸质文件的错漏风险。

展开全文

二、EOP系统的五大核心功能

1. 注塑 SOP 作业指导书:动态更新,即点即看

场景:换模时,工人在终端调用对应模具的 SOP,查看合模压力、冷却时间等步骤,系统自动推送最新版本(如工艺优化后,5 分钟内同步至所有工位)。

价值:消除“旧版 SOP 误导操作”的隐患,换模准备时间缩短。

2. 生产工单信息:实时同步,数据透明

场景:工单自动下发至工业一体机,显示生产型号、计划产量、交期,进度随报工动态更新(如 “已生产 200 件 / 计划 500 件”),工人无需翻查纸质工单。

价值:替代纸质工单,避免“字迹模糊、信息错漏”导致的生产延误。

3. 生产报工:数字化录入,实时反馈

场景:工人完成生产后,在终端录入 实际产量、不良类型 ,数据直接同步至管理系统,无需手写记录再汇总。

价值:报工效率提升数据准确率达标。

4. 品质注意事项:醒目提醒,动态触达

场景:生产前,终端自动弹窗展示关键品质要求;若注塑参数异常(如料温超限),系统触发声光告警,强制工人确认。

价值:品质问题预防率提升,减少批量缺陷。

5. 产品图纸细节:高清展示,精准核对

场景:工人可放大查看产品三维模型、关键尺寸标注,替代传统纸质图纸的“肉眼比对”。

价值:图纸查阅效率提升,尺寸核对差错率降为 0。

三、ESOP系统在注塑车间的实际应用

以电器厂注塑车间某工人为例,其工作流程已彻底告别纸质文件:

开工前:工业一体机显示当日工单,同步弹出 品质注意事项;

换模时:调用电子 SOP,按步骤完成模具安装、参数设置,系统自动校验参数合规性;

生产中:每小时录入产量,系统实时计算达成率;若料温异常,终端立即告警;

质检时:放大产品图纸,核对卡扣位置、边缘弧度,确认良品后录入系统;

下班前:终端自动生成报工报表,工人确认后提交,数据同步至管理层看板。

四、ESOP无纸化作业的价值沉淀

通过 ESOP 系统,电器厂注塑车间实现 “三降三升”:

1.降错误:作业偏差、报工错误率下降 ,因纸质文件导致的批量不良减少;

2.降工时:减少换模、图纸查阅等环节耗时,工人专注生产的有效工时提升;

3.降成本:年节省纸质文件印刷 / 分发成本超万元;

4.升效率:生产协同效率提升,工单响应速度加快;

5.升透明:生产数据实时可查,管理层决策更精准;

6.升合规:SOP 版本、品质要求全程可追溯,满足 ISO 体系审核。

这家电器厂注塑车间的无纸化转型,本质是用 “数字流” 替代 “纸质流”,让生产信息从“分散、滞后、易错” 转向“集中、实时、精准”,ESOP 系统不仅解决当下痛点,更沉淀工艺数据资产,为智能化升级筑牢基础。

评论